火电在我国近三年发电量所占比例为七至八成。自1995年我国建成首座超临界大型电站以来,超超临界洁净燃煤电站已成为我国火电主流。目前正在推行700oC超超临界火力发电技术计划,以进一步提高发电效率,降低CO2排放,其目标参数为:压力≥35MPa,温度≥700oC。锅炉运行参数和发电热效率的提高,对锅炉高温段耐热钢管道内壁抗超临界水氧化性能的要求也显著提高。20多年电站运行经验表明,传统耐热钢在超临界电站中的寿命远低于亚临界电站,其原因是氧化铬膜在超临界水环境中更易于剥落和挥发,导致Cr合金元素快速消耗而出现灾难性氧化。国际上提出了两个方案,一个是含铝耐热钢,另一个是管材低温渗铝。到目前为止,这2个方案都没有得到大规模应用,主要原因是含铝耐热钢加工和焊接性能不足,低温渗铝很难避免裂纹。欧洲推行的“Coatings for Supercritical Steam Cycles”(SUPERCOAT)研究计划表明,低温渗铝层为多层金属间化合物脆性相层,涂层组织和涂层厚度对热扩散温度非常敏感。因此,研究出适用于耐热管材内表面的新型抗超临界水氧化涂层技术十分紧迫。

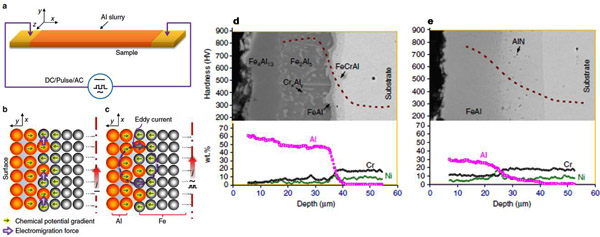

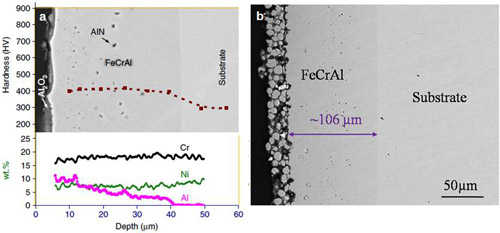

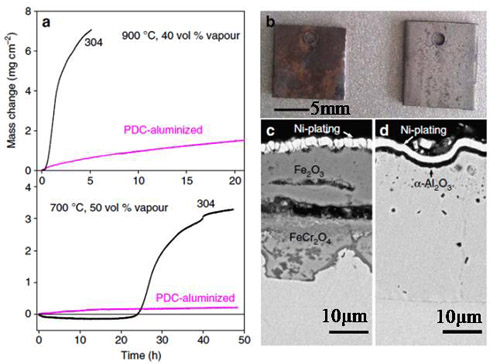

众所周知,电场作用能够引起金属材料中原子迁移速率显著加快。受此现象启发,金属所高温防护涂层课题组沈明礼副研究员提出利用涡流电迁移加速金属表面合金化的思想,以达到对大型构件表面进行超高速可控渗铝的目的。实验表明,对试样通入脉冲电流(图1),利用电流自身的焦耳热及表层涡流电迁移效应,10min内(~900oC)在涂有渗铝料浆的耐热钢表面可生长出塑韧性较好的厚度~35µm的FeAl或FeCrAl渗层(图1e)。电迁移效应改变了扩散模式,促进了铁原子的外扩散,名义扩散系数是传统方法的十倍以上;而要获得类似渗层,使用传统方法需要数小时的时间和更高的温度,然而长时间高温处理将严重恶化基体的力学性能。对于实际尺寸的耐热钢管,传统工艺仅加热升温阶段都需要数小时,而该技术依然仅需数分钟实现超高速渗铝。此外,实验表明,更高的电流密度下,在更短的时间内(5min)可获得塑性固溶态FeCrAl渗层,渗层厚度可达~35µm(图2a),这是传统工艺无法实现的,形成这种固溶态渗层有利于避免传统渗铝涂层脆性开裂的问题。目前,通过优化渗铝料浆配方,使得在相同条件下,5min内获得了~106µm 的FeCrAl层(图2b),生长速率提高将近一个数量级。实验表明,高温水蒸汽环境下,该方法制备的FeAl或FeCrAl渗层均表现出良好的Al2O3膜形成能力(图3)。

涡流电迁移加速渗铝技术有望用于解决超临界锅炉耐热钢管的超临界水氧化问题。此外,由于低成本、易操作,该技术还可应用于制备化工管道类部件的高温防护涂层。该方法已获得国家发明专利授权,相关研究工作已公开发表在Nature Communications上((2016) 7: 13797. doi:10.1038/ncomms13797,Shen M, Zhu S, Wang F, A general strategy for the ultrafast surface modification of metals)。该研究得到青年科学基金项目资助(51301185)。目前与相关单位在积极接洽中,拟合作开展面向工业应用的研究。

图1(a)涡流电迁移渗铝示意图,(b)直流和(c)脉冲电流示意图,(d)直流和(e)脉冲电流渗铝层(10min)截面及显微硬度、元素分布

图2(a)FeCrAl渗层(5min)截面及显微硬度、元素分布,(b)新型料浆生长的厚FeCrAl(5min)渗层

图3(a)FeAl及FeCrAl渗层在高温水蒸汽中的氧化动力学曲线,(b)基体(左)和渗铝样品(右)高温水蒸汽氧化后的宏观照片,(c)基体(d)渗铝层氧化膜截面照片