| 新闻动态 |

|

| 您现在的位置:首页 > 新闻动态 > 科研动态 |

| 利用梯度纳米结构显著降低Cu-Ag合金干摩擦系数研究取得重要突破 |

| 2016-12-13 | 文章来源:沈阳材料科学国家(联合)实验室 【大 中 小】【打印】【关闭】 |

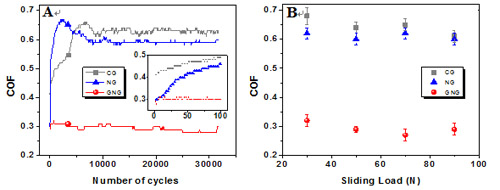

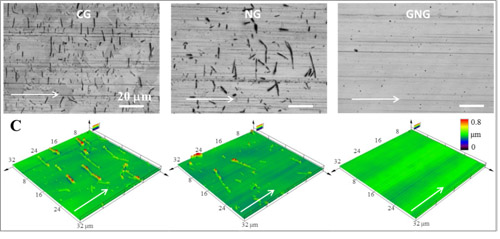

机械运转时材料之间的摩擦会造成能量的损耗机械、工作效率降低及部件寿命缩短。减小摩擦的方法往往只能依赖添加润滑或在部件表面进行减摩涂层处理。材料本体在一定工况条件下的摩擦系数难以通过结构调控而改变。例如:金属材料的干摩擦系数普遍较高,通常处于0.6-1.2之间,主要原因是摩擦过程中接触表面下方产生塑性变形,变形的不均匀性导致表面粗糙化以及形成易脱落的摩擦层。即使将晶粒尺寸降低到纳米量级,材料的硬度成倍提高,但稳态摩擦系数却几乎不变,这是由于纳米材料有限的塑性变形能力使其在摩擦过程中容易发生应变局域化。降低金属材料本体的摩擦系数似乎成为了一个“不可能完成”的任务。 最近,中国科学院金属研究所沈阳材料科学国家(联合)实验室卢柯研究组在这一研究方向取得了突破性进展。他们利用表面机械碾磨技术在Cu-Ag合金表层制备出梯度纳米结构,在高载荷干摩擦过程中,梯度纳米结构显著降低了Cu-Ag合金的干摩擦系数(图1A&B)。以载荷为50 N为例,摩擦系数由粗晶态0.64降至0.29。同时材料的磨损速率呈量级降低。梯度纳米结构为降低传统金属材料的摩擦磨损开辟了全新的途径。 材料表层的梯度纳米结构是指材料表层中的晶粒尺寸随距表面深度增加从纳米尺度梯度增加至普通粗晶尺度,因此使其强度由表及里呈梯度减小,这种梯度结构可以有效抑制接触载荷下材料的应变局域化,从而避免或延缓材料表面在变形过程中出现裂纹。实验结果表明,在单次及重复滑擦条件下,Cu-Ag合金梯度纳米结构样品表面始终光滑如初,没有出现裂纹或材料堆积,有效抑制了摩擦导致的表面粗糙化,呈现出与粗晶及均匀纳米结构样品截然不同的特性(图1C)。亚表层微观结构显示,最表层纳米晶尺寸稳定不变,其下方由于机械驱动的晶界迁移而导致晶粒粗化。在高载荷30000周次重复滑擦过程中,Cu-Ag合金的表层梯度纳米结构表现出很高的结构稳定性,有效抑制了表面粗糙化以及脆性摩擦层的形成,这正是其低摩擦现象的原因。梯度纳米结构显著降低金属的干摩擦系数对于提高工程材料能源效率与产品寿命具有重要意义,也将对高端精密制造技术的发展产生推动作用。上述研究获得科技部国家重大科学研究计划及国家自然科学基金重点项目资助。该研究成果发表于2016年12月9日出版的美国AAAS主办的《Science Advances》(《科学进展》)。

图1 (A)粗晶(CG),纳米晶(NG),梯度纳米结构(GNG)Cu-Ag合金50 N时摩擦系数随滑动周次变化。(B)三种样品稳态摩擦系数随载荷变化。(C)三种样品单次滑动表面激光共聚焦像和3D轮廓。

|

|

|