11月25日,国际著名学术期刊Nature Communications《自然通讯》发表了金属所沈阳材料科学国家(联合)实验室材料加工模拟研究部李殿中研究员、李依依院士团队的最新研究成果―凝固偏析形成新机制,题为“钢中夹杂物浮力驱动通道偏析”(Inclusion Flotation-driven Channel Segregation in Solidifying Steels,Nature Communications. 5:5572 doi: 10.1038/ncomms6572(2014)。通过百吨级大钢锭的实物解剖和多尺度计算模拟,该团队在多年的科学研究与生产实践中发现,在广泛应用的钢种中,夹杂物是引起通道偏析的主要机制。这一研究突破了多年来冶金界普遍认为的经典自然对流理论。通道偏析起源于以氧化物为核心的夹杂物,一定数量和尺寸的夹杂物在糊状区聚集形成的浮力效应诱导了糊状区失稳,主导了通道偏析的形成。研究结果表明,通过控制全氧和氧化物含量,可以显著减少直至消除通道偏析,在大断面铸坯无法实现快速冷却的条件下,通过控氧纯净化冶炼和合理浇注,仍可以更有效控制偏析。

偏析是材料凝固过程中的经典科学问题,它的出现已有上千年历史,而其基础理论的建立是在上世纪60年代,核心思想是自然对流驱动偏析。该理论认为钢的偏析主要是由硫、磷、碳、硅、锰等元素导致的,控制偏析的主要手段是抑制流动。而在生产实践中发现,上述理论对大尺度钢铁材料偏析形成的解释存在很大争议,而且无法有效控制偏析。本项研究成果揭示了氧在钢中的神秘作用,发现氧化物夹杂是偏析形成的核心,从而发展了经典偏析形成理论,实现了偏析控制的重大技术突破,为核电等重大工程用大断面钢铁材料的偏析控制,提高质量找到了新的途径。

自然出版集团将该项研究工作作为亮点在其新闻平台上进行了发布和评述,题为:“钢的制备:向完美铸造迈进!”。

评述指出,“本周《自然通讯》报道了钢在铸造过程中质量恶化的一个新机制。这一发现可能导致钢的制备发生改变,从而对全球每年5000万吨钢锭、特厚板和大铸件的制造带来直接效益。

钢是由不同含量的元素组成的合金。引起制备早期失效的一个主要原因是材料凝固过程中的成分不均匀分布,即偏析。产生偏析的某些原因已为大家所了解,如铸造过程中的对流,而对它背后产生机制的解释仍不清晰,一直存有争议。

李殿中和他的同事们揭示了一个新机制,他们发现氧和轻金属形成的复合夹杂物引发的流动驱动了铸造过程中的成分变化。在单重高达650t的系列大钢锭的实验中,证实通过减少氧含量可以避免偏析。因此,控制氧含量来改善钢的质量是个非常有前景的方法。”

2015年Nature Materials杂志第一期对此成果的报道

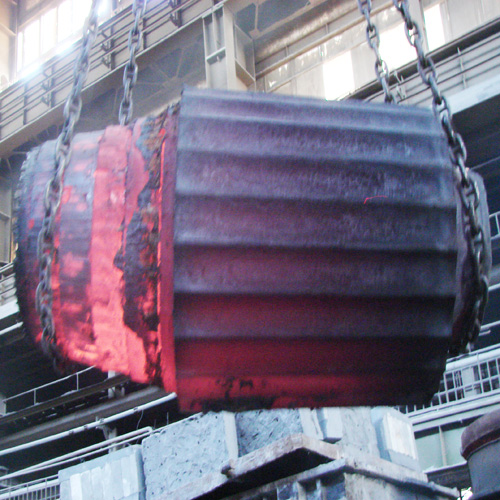

图1 百吨级铸造钢锭

图2 热处理中的百吨级钢锭

图3 夹杂物浮力驱动通道偏析演化示意图