相对于普通大角晶界,共格孪晶界面对材料的强度和塑性具有较为特殊的贡献。最近发现:含有高密度生长孪晶的纳米孪晶铜同时表现出高的拉伸强度和良好的塑性,这主要归因于孪晶界面与位错之间交互作用的特殊性:一方面,孪晶界面可以像大角晶界一样有效阻碍位错穿过,提高强度;而另一方面,孪晶界面本身作为一个滑移面,同样允许位错在其上滑移,进而增加塑性。在循环加载条件下,孪晶界面也表现出了与普通大角晶界不同的特点。在高周疲劳载荷下,由于孪晶界面两侧的弹性各向异性而产生的应力集中使得其容易萌生疲劳裂纹;在低周疲劳载荷下,孪晶界面较大角晶界更难发生疲劳开裂,而对于孪晶界面较高的抗低周疲劳开裂阻力的认识目前尚不清楚。

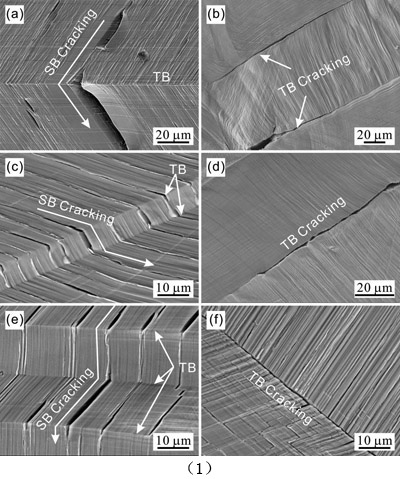

沈阳材料科学国家(联合)实验室材料疲劳与断裂研究部张哲峰研究员课题组系统地研究了面心立方金属中孪晶界面低周疲劳开裂行为。前期研究发现:随合金层错能的降低,孪晶界面萌生疲劳裂纹的倾向性提高。最近,他们又研究了孪晶界面两侧晶体取向、层错能和滑移方式对Cu及Cu-Zn、Cu-Al合金中孪晶界面疲劳开裂行为的影响。主要结果如图(1)所示,在相同的疲劳载荷条件下几种不同合金材料中疲劳裂纹既可以沿滑移带萌生,也可以沿孪晶界面萌生,这说明孪晶界面是否萌生疲劳裂纹不仅仅取决于外加载荷和材料本身,而且与每一个晶粒具体的特定受载条件密切相关。

为了进一步认识孪晶界面低周疲劳开裂机制的本质,他们利用孪晶界面与开动滑移系之间的特殊晶体学关系,提出了一种通过滑移形貌来直接确定晶粒取向的方法,并同时引入了一个新的参数(Schmid因子差(ΔΩ))来描述晶粒取向对孪晶界面疲劳开裂行为的影响。根据材料在塑性变形过程中分切应力与位错密度的关系 ,再结合Schmid定律,可以确定孪晶界面两侧由于应力不协调而在孪晶界面处塞积的位错个数:

,再结合Schmid定律,可以确定孪晶界面两侧由于应力不协调而在孪晶界面处塞积的位错个数: ,再结合Schmid定律,可以确定孪晶界面两侧由于应力不协调而在孪晶界面处塞积的位错个数:σ0为位错开动需要的临界应力,近似等于屈服强度。另一方面,扩展位错在穿过孪晶界面时需要束集到一定临界宽度(Rc),而这个位错的扩展宽度是由层错能决定的。所以根据层错能的定义以及位错塞积性质,可以确定在孪晶界面处塞积的位错数目与层错能的关系:

,再结合Schmid定律,可以确定孪晶界面两侧由于应力不协调而在孪晶界面处塞积的位错个数:σ0为位错开动需要的临界应力,近似等于屈服强度。另一方面,扩展位错在穿过孪晶界面时需要束集到一定临界宽度(Rc),而这个位错的扩展宽度是由层错能决定的。所以根据层错能的定义以及位错塞积性质,可以确定在孪晶界面处塞积的位错数目与层错能的关系: ,其中M为两个扩展位错的排斥力,τ0为塞积位错群中一根位错提供的塞积力。

,其中M为两个扩展位错的排斥力,τ0为塞积位错群中一根位错提供的塞积力。

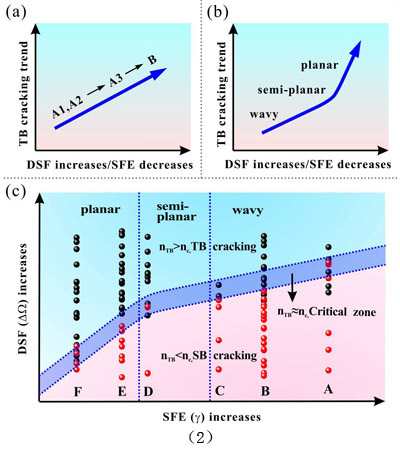

根据以上关于晶体取向和层错能对孪晶界面处位错塞积数目的影响,再结合位错滑移方式对孪晶界开裂的影响,他们建立了Schmid因子差(ΔΩ)、层错能(γ)、滑移方式和孪晶界面开裂的临界判据半定量方程: ,其中nc为孪晶界面开裂所需要的临界塞积位错数,对某一材料可认为近似不变,η为考虑位错滑移方式而引进的参数,K、G、b、M为材料常数,而L, Rc、σ0和τ0对一定组织的材料也变化不大。以上分析表明孪晶界面临界开裂区是ΔΩ与η的分段线性方程:随着位错滑移方式(η)的改变,ΔΩ与γ的线性关系的斜率也会改变。基于以上模型,他们在6种具有不同层错能(γ)的合金材料中统计分析了大量关于Schmid因子差与孪晶界面疲劳开裂与否关系的实验证据,结果表明:随合金材料层错能的提高和孪晶界面两侧Schmid因子差的减小,孪晶界面疲劳开裂变得越来越困难,而随着位错滑移方式逐渐由Cu的波状滑移转变为Cu-16%at.Al的平面滑移,这两者的影响越来越明显,如图(2)所示。

,其中nc为孪晶界面开裂所需要的临界塞积位错数,对某一材料可认为近似不变,η为考虑位错滑移方式而引进的参数,K、G、b、M为材料常数,而L, Rc、σ0和τ0对一定组织的材料也变化不大。以上分析表明孪晶界面临界开裂区是ΔΩ与η的分段线性方程:随着位错滑移方式(η)的改变,ΔΩ与γ的线性关系的斜率也会改变。基于以上模型,他们在6种具有不同层错能(γ)的合金材料中统计分析了大量关于Schmid因子差与孪晶界面疲劳开裂与否关系的实验证据,结果表明:随合金材料层错能的提高和孪晶界面两侧Schmid因子差的减小,孪晶界面疲劳开裂变得越来越困难,而随着位错滑移方式逐渐由Cu的波状滑移转变为Cu-16%at.Al的平面滑移,这两者的影响越来越明显,如图(2)所示。

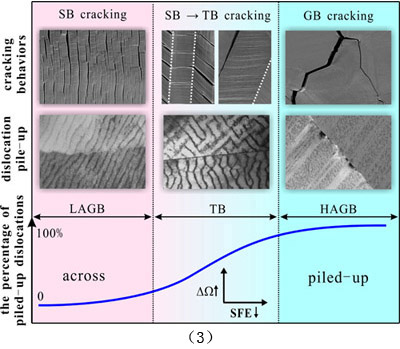

结合前期对各种大角晶界和小角晶界疲劳开裂行为的研究结果,他们又进一步评价了小角晶界、孪晶界面和大角晶界在低周疲劳下的疲劳开裂难易程度,其顺序为:小角晶界>孪晶界面>大角晶界,而孪晶界面的抗疲劳开裂阻力又主要取决于晶体取向和层错能,如图(3)所示。因此,相对于普通晶界,无论是在提高强度方面,还是优化疲劳性能方面,孪晶界面都表现得更加优异。这些研究结果有利于更好地理解各种界面在循环载荷下的疲劳开裂机制,也为通过控制材料的界面结构来优化其疲劳性能提供了一定参考。上述研究得到国家自然科学重大基金项目资助,相关研究结果发表在Scripta Mater. (2011, 2012)、Philos. Mag. (2011)和Acta Mater. (2012) 等刊物上。

图(1)不同材料Cu(a,b)、Cu-10at.%Zn(c,d)和Cu-32at.%Zn(e,f)的滑移带开裂和孪晶界开裂行为。图(2)施密特因子差、层错能和滑移方式对孪晶界疲劳开裂行为的影响(A-F:Cu,Cu-10at.%Zn,Cu-5at.%Al,Cu-8at.%Al,Cu-32at.%Zn,Cu-16at.%Al)。图(3)小角晶界、孪晶界面与大角晶界低周疲劳开裂倾向性关系。