随着工业上对金属材料强度与韧性指标需求的逐步提高,人们采用了多种方法来强化金属材料,其中利用严重塑性变形(Severe Plastic Deformation-SPD)方法制备的超细晶/纳米晶金属材料由于具有极高的强度而得到材料学界的广泛关注。历经二十余年的研究与探索,材料科学工作者已可以成功利用SPD方法(例如:等通道转角挤压(Equal Channel Angular Pressing-ECAP)技术、高压扭转(High Pressure Torsion-HPT)技术等)制备大块、无残余孔隙、无界面污染的超细晶/纳米晶金属材料,并在微观结构与力学性能的关系方面有了深入的认识。然而,由于其加工硬化能力的缺失,超细晶/纳米晶金属材料普遍存在着强度高塑性低的问题。因此,目前研究的重点已从材料制备和结构表征,逐渐深入到微观组织的调整和新变形机制的探索,力图解决强度与塑性同步增长的难题。

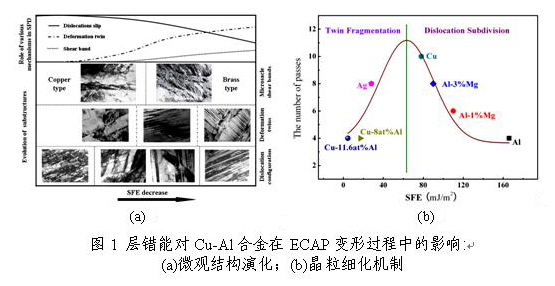

我所张哲峰研究员及其课题组成员在国家自然科学基金重大项目“金属材料强韧化的多尺度结构设计与制备”的资助下,最近以单相Cu-Al合金为研究对象,通过改变Cu-Al合金中Al的含量来调整其层错能,随后利用ECAP方法制备超细晶材料,系统研究了层错能对Cu-Al合金微观结构演化、晶粒细化机制、强度与延伸率的影响。对于微米尺度晶粒材料,已经知道层错能作为材料重要的本征参数对其变形机制和力学行为有着重要影响。对于Cu-Al合金随着Al含量的增加层错能逐渐降低,因此在ECAP过程中的变形机制也会随着铝含量的不同而呈现明显的区别,从而会显著影响其晶粒细化机制。在对具有不同成分的Cu-Al合金经过一道次ECAP挤压变形后,大量实验观察和统计结果表明:随着层错能的降低,变形孪晶和微观剪切带在承担严重塑性变形过程中起着越来越重要的作用,而且材料的滑移位错组态逐渐由波状滑移方式转变为平面滑移方式,微观剪切带从“铜型”剪切带转变为“黄铜型”剪切带,如图1(a)所示。由于微观变形机制的转变,在经过多道次ECAP挤压后,Cu-Al合金的晶粒细化机制也逐步由位错分割机制转变为孪晶碎化机制,如图1(b)所示。同时结合前人关于形成超细晶均匀组织的研究结果,发现具有相对较高或较低层错能材料比具有中等层错能材料更容易形成均匀的微观变形结构。

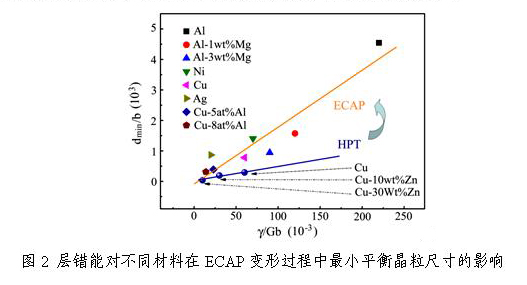

利用ECAP制备的超细晶材料,晶粒并不能无限细化,研究表明:当晶粒细化到一定尺寸后会形成一个最小平衡晶粒尺寸(dmin),通过综合前人研究结果,发现对于不同材料归一化的层错能Ý/Gb与其最小晶粒尺寸dmin/b之间遵循线性关系:dmin/b=K(Ý/Gb)(K是一个无量纲参数;b是柏氏矢量;G是剪切模量),如图2所示。同时结合其它制备超细晶方法中得到的dmin,通过比较其K值发现,归一化层错能Ý/Gb对最小平衡晶粒尺寸dmin/b的影响程度取决于外部变形条件的剧烈程度,外加变形条件愈剧烈,最小平衡晶粒尺寸对归一化层错能的影响程度愈小。其中ECAP变形程度在各种严重塑性变形方法中是相对较缓和的,这为通过改变合金的层错能来实现制备具有不同微观结构与力学性能的合金材料提供了新的研究思路。

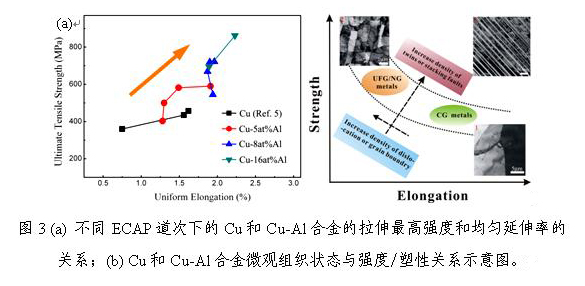

随后通过对经各道次ECAP挤压的Cu-Al合金样品进行拉伸实验发现,Cu-Al合金的强度和均匀延伸率随着层错能的降低具有同步提高的趋势,如图3(a)所示。大多数金属材料,单纯通过增加位错和晶界密度获得超细晶结构,虽然其强度得到明显的提高,但是由于加工硬化能力的缺失必然会导致其塑性的降低。结合最近报道的生长孪晶强化法和孪生诱导塑性机制,对于通过增加孪晶和层错密度得到的超细晶Cu-Al合金材料,不仅能够有效地提高其强度,而且可以利用孪晶和层错来容纳更多的位错而改善材料的加工硬化能力,从而使材料的塑性在具有高强度的同时维持在较好水平,因而其强度与均匀延伸率表现出同步增长的趋势,如图3(b)所示。

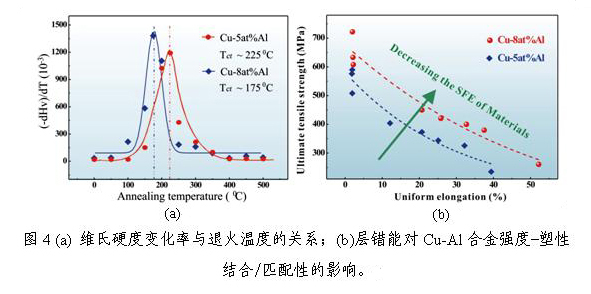

此外,通过对ECAP制备态的超细晶Cu-Al合金进行了一系列的退火和硬度实验,发现随层错能降低,微观剪切带在细化晶粒和承担微观变形方面起着更为重要的作用,这使得低层错能的超细晶Cu-Al合金的微观结构中存在更多容易进行再结晶形核的位置,从而其热稳定性比之高层错能的Cu-Al合金稍差,如图4(a)所示。对经过不同温度退火的Cu-Al合金进行拉伸试验,发现具有高Al含量的Cu-Al合金的拉伸强度-均匀延伸率均高于具有低合金含量的合金,这进一步证实了层错能对合金强度与塑性的重要作用,如图4(b)所示。

以上研究结果不仅丰富了层错能对于超细晶金属材料塑性变形机制、晶粒细化与强韧化机制影响的理解,同时也加深和拓展了对超细晶金属材料组织与力学性能关系的理解,并对超细晶材料组织与性能的控制、优化具有一定的参考价值。相关研究结果陆续发表在Applied Physics Letters 92 (2008) 201915,Philosophical Magazine 88 (2008) 3011, Acta Materialia 57 (2009) 1586和Journal of Materials Research, 2009 in press等刊物上。